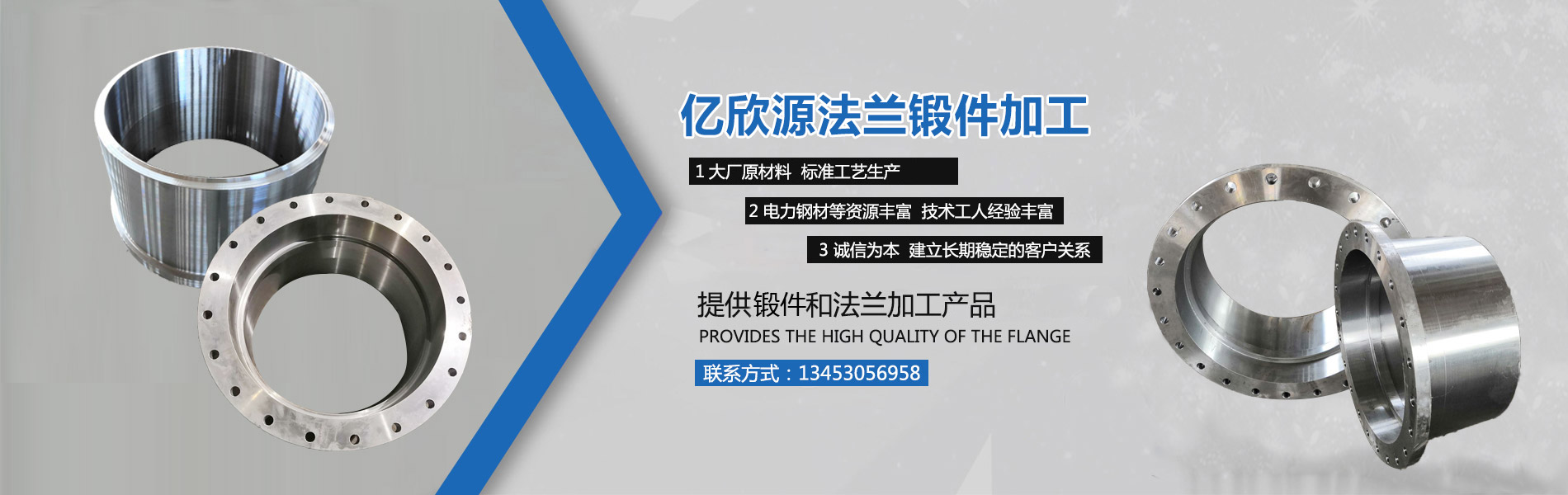

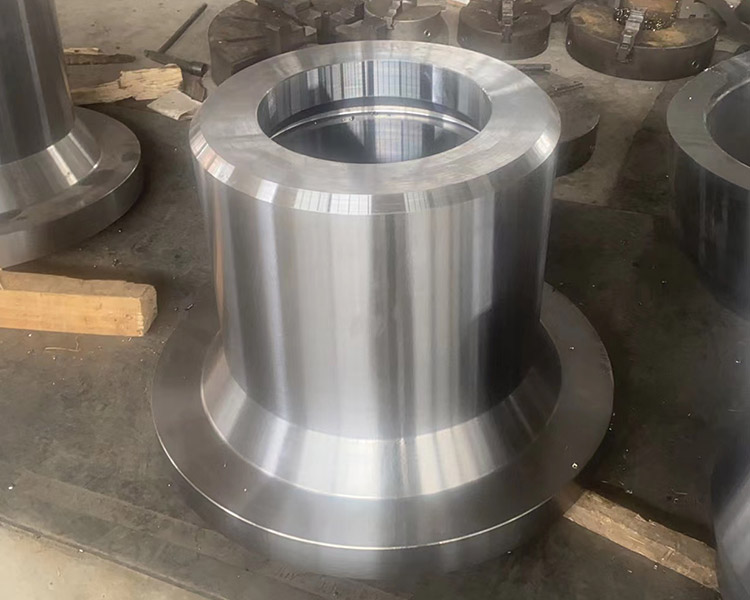

億欣源(yuán)鍛件廠鍛(duàn)件需要每片都是一致的,沒有多孔(kǒng)性、多(duō)餘空間、內(nèi)含(hán)物或其他的瑕疵。這種(zhǒng)方法生產的元件,強度與重量比有一個高(gāo)的比率。

鑄件是用各種鑄造方法獲得的金屬成型物件,即把冶煉(liàn)好(hǎo)的液態金屬,用澆注、壓射、吸(xī)入或其它澆鑄方法(fǎ)注入(rù)預先準備好的鑄型中,冷卻後經打(dǎ)磨等後續(xù)加工手段後,所得到的具有(yǒu)一定形狀,尺寸和性能的物(wù)件。

無論是鑄件(jiàn)還是鍛件,要想保證產品的質量就必須對(duì)工件進行無損檢測,但是由於兩種類型工件的(de)內部組織不同,所以檢測方法以及檢測注(zhù)意事項也不同(tóng)。下麵就(jiù)針對超聲檢測在鑄件和鍛件檢測(cè)過程中的區別加以(yǐ)說(shuō)明。

鍛件(jiàn)檢測

鍛(duàn)件缺陷的存在,有的會(huì)影響後續工序處理質量或加工質(zhì)量,有的(de)則嚴重影響鍛件的性能及使用,甚至降低所製成品件的使用(yòng)壽命(mìng),危(wēi)及安全。因此為了保證或提高鍛件的質量,除在(zài)工藝上加強質量控製,采取相應措施杜絕鍛件缺陷的產(chǎn)生外,還應進行必要的質量檢驗(yàn),防止帶有(yǒu)對後(hòu)續工序(如熱處理(lǐ)、表麵處理、冷加工)及使用性能有(yǒu)惡(è)劣影響的缺陷的鍛件流人後續工序。經質量檢驗後(hòu),還可以根據缺陷的性質及影響使用的(de)程度對已製鍛件采取補救(jiù)措施,使(shǐ)之符合技術標準或(huò)使用的要(yào)求。

共同點

1.儀器相同,包(bāo)括探頭、連(lián)接線、顯示器。

2.耦合劑相同。

3.檢(jiǎn)測理論相同(物理(lǐ)理論)。

4.目的相同(都是為了(le)保證工件的質量)。

鍛件與鑄件檢測方法(fǎ)有什麽不同(tóng)?區別介紹,由於內部組織顆(kē)粒(lì)細致程(chéng)度(dù)不一樣,導致鑄件超聲波衰減很嚴重(chóng),無法進行高頻率的缺陷檢測(否則雜波很大,容易混淆缺(quē)陷波與雜波)。

億欣源鍛件廠鍛模(mó)熱處理變形主要(yào)有開裂、裂紋、變形等多種原(yuán)因導致的,其中(zhōng)開裂可能是(shì)由於鋼材內(nèi)在質量引起開裂,原始組織粗大、淬火溫度過高或(huò)保(bǎo)溫時(shí)間過長、回火脆性區內回火、回火溫度偏低或(huò)回火時間不長等多種(zhǒng)原因造成的。

(一)開裂

1.鋼材內在質量引起(qǐ)開裂:嚴格控製(zhì)鋼材內在質量。

2.原始(shǐ)組織粗大:通(tōng)過適當的預先熱處理改善組織。

3.淬火溫度過高或保溫(wēn)時間過長:正確掌握加(jiā)熱處(chù)理改善組織。

4.在回火脆性區(qū)內(nèi)回火:盡量避免在回火脆(cuì)性區內回火。

5.回火溫度偏(piān)低或回火時間不足:選取合適的回火工藝。

(二)裂紋

1.原材料有顯微裂紋:嚴格控製原材料內在質量。

2.熱(rè)處理操作(zuò)不當(加熱速度(dù)太快,冷(lěng)卻劑選取不當,冷卻時間過長):注意預熱,選取合適的冷卻劑。

3.模具形狀特殊,厚薄不均勻,帶尖角和螺紋孔等:堵塞螺紋孔,填補尖角,包紮危(wēi)險(xiǎn)截麵和薄壁處,采取分級淬火。

4.未經中間退火麵再次淬火:返修或翻新模具時,須進行退(tuì)火或高溫回火。

5.淬火後未及時回火:及(jí)時回火。

6.回火不足:保(bǎo)證回火時間,合金鋼應按要求次數回火。

7.磨削操作不當:選擇正確的磨削工藝。

8.用電火花(huā)加工時(shí),硬化層中(zhōng)存有高的拉伸應力和顯(xiǎn)微裂紋:改進電火花加工工藝;進行去應力(lì)回火;用電解(jiě)或腐蝕法或其(qí)它方法除去硬化層。

(三)變(biàn)形

1.鋼中存(cún)在碳化物偏析與聚積:選擇(zé)合適的鍛造工藝。

2.大型鍛模選用(yòng)了淬透性低的鋼種:正確選用合適的鍛造鋼種。

3.表麵脫碳或機加(jiā)工時未清除(chú)掉表麵脫碳層:注意加熱保護,鹽浴脫氧。

4.淬火溫(wēn)度過高,加熱時間不足:嚴格控製淬(cuì)火工藝。

5.堿浴(yù)水分過少:嚴格控製堿浴水分。

6.在冷卻劑中的(de)停留時間不足:增加停留時間。

7.回火溫度過(guò)高(gāo):選擇合適的回火溫度。